大関 浩准教授

研究テーマ

1. 潤滑油剤に適合する工作機械摺動面に関する研究

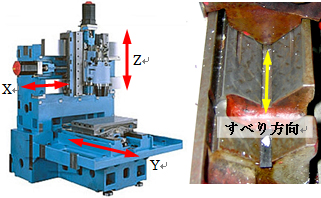

図. 左:カバーを外した工作機械の例

(牧野フライス製作所ホームページより)

右:摺動面の例

工業製品は多くの部品によって構成されており、多くは機械加工によって製作されている。この加工機械を工作機械と言い、加工される部品は3次元形状なので工作機械も移動軸を3軸持つことになり、加工のための工具の移動軌跡を正確な直線運動とするために摺動面と言うすべり案内面を有している。摺動面には摩擦係数を低減させるために昔から潤滑油が供給されていたが、潤滑油は使い捨てで再利用しないことから、環境負荷の問題や潤滑油の購入コストなどの面で使用量の削減が求められてきている。この対策として、摺動面に油分の保持性能に優れるグリースを供給することが提案されているが、グリースは隙間に浸透する能力は期待できないことから、摺動面の表面性状やグリースを広げるための油溝形状の最適化が必要である。

しかし、グリース潤滑に適した摺動面に関する研究は全く行われていない。本研究では、グリース潤滑でも摺動面全体に油分を供給することができる表面性状や油溝の形状を明らかにして潤滑油の消費量を削減することで環境負荷の低減を行う。

2. ハードミーリング材の転がり疲れに関する研究

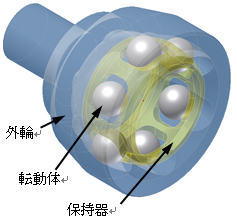

図. 切削仕上げを取り入れ始めた自動車用等速ジョイント(内輪を外した状態)

従来、回転軸を支持する機械要素として転がり軸受が使用されている。転がり軸受は簡単な構造の機械要素であるが、内輪と外輪が転動体と接触しながら回転する軌道面は、熱処理された非常に硬い表面で、高精度が必要であることから砥粒による超精密研削仕上げが施されてきた。しかし、最近自動車用の転がり機械要素部品において、加工コストの低減のために熱処理された軌道面を切削によって仕上げるハードミーリングという加工方法が一部で採用され始めている。しかし、軌道面を切削で仕上げた場合の転がり機械要素の疲れ寿命について評価した研究は見当たらない。研削仕上げを切削仕上げに切り替えることで生産コストが下がり、海外生産に対抗するための技術の一工法として期待できる。本研究では軌道面の仕上げによって転がり疲れ寿命がどの程度異なるかを明らかにする。本研究では、まずハードミーリングによる軸受軌道面の転がり疲れを評価する試験装置の設計、製作から行う。

3. ハードミーリング材の疲労に関する研究

熱処理した金属材料の仕上げを研削加工から切削加工に置き換えることは、コストダウンも含めて生産の効率化に効果があると思われる。しかし、熱処理材を切削によって仕上げたときの材料の疲労特性は明らかになっていない。研削加工を切削加工に置き換えたときの疲労強度への影響が明らかになればより多くの分野にハードミーリングが適用できる。本研究では、まず小型の回転曲げ疲労試験機を設計し、研削と切削によって仕上げた試験片の寿命を評価してハードミーリングの可能性について明らかにする。

図. 小型の回転曲げ疲労試験機

4. 高粘度油剤を用いた切削加工に関する研究

多くの金属加工工場では大量の切削油剤を加工点に供給しながら加工を行っている。しかし、最近は環境負荷の低減のために油剤をなるべく使用しない加工方法が実用化され、少量の油剤をエアと共に加工点に吹き付けるオイルミスト加工が採用されてきている。しかし、オイルミストの名の通りミストが飛散することは避けられず、吹き付けた油剤の多くは加工点に付着しないで飛散してしまう。本研究では、ミストになりにくい高粘度の油剤やグリース状の油剤を噴射ノズルを用いて、油滴のまま加工点に到達させる技術の開発を行う。研究としては、高粘度油剤の加工性能の評価及び油剤を確実に目標点に噴射するノズル機構の開発を行う。本研究のノズルは、転がり軸受の潤滑や歯車機構の潤滑などにも応用できると考えている。

5. 微小ストローク時の直動転がり機械要素の潤滑機構に関する研究

図. 直動転がり機械要素の例:ボールブッシュ

ボールガイドなどの直動転がり案内の機械要素では、往復運動時の移動量が少ないと潤滑油の供給が不足してフレッチング磨耗が生じて動作不良を生じる。この対策として、微小ストロークの運転であっても定期的に大きなストロークを移動させて潤滑油を行き渡らせている。本研究では、微小ストロークの運転においても機械要素内部に潤滑油を一定量搬送できる構造が可能かどうか検討する。毛細管現象による油剤の搬送性能やマランゴニ効果による油剤の拡散などが利用できないかを検討し、可能性が見出せれば実際の直動転がり案内装置を試作する。