瀧野 日出雄教授

研究室

(キーワード:加工学、超精密加工学、機械加工学、特殊加工学)

1.研究の意義

国内産業の空洞化が進んでいる今日,高水準の加工技術を必要とする付加価値の高いものづくりは,我が国において力を入れて取り組むべきものといえましょう.高付加価値の製品である光学素子やMEMS,電子デバイスなどの機能は,その表面特性によって決定されるともいえます.また固体表面に,従来にない構造や特性を持たせることができれば,新たな機能が発現する可能性があると考えられます.

このようなことから,所望の表面を自由自在に,しかも高能率に創成できる加工技術は非常に重要であり,それに関わる研究開発は意義あるものといえます.

2.研究テーマ

上記の考えに基づいて,『表面創成に関する研究』を主なテーマとして研究を実施します.ここで対象とする表面は,「高い平滑性や,高い形状精度を有する表面」や「ナノやマイクロの微細な形状を有する表面」等のことです.

表面創成という研究方針において,切削や研削,研磨などの『機械加工』と,プラズマ加工やイオンビーム加工,放電加工などの『特殊加工』の二つの分野において研究を計画しています.このような加工法における加工現象を基礎的に解明していきながら,先進的な表面創成技術の考案と確立を目指して研究を進めていきたいと思っています.

以下に,これまでに取り組んできた表面創成に関するいくつかの研究を紹介します.

3.研究例

3.1 超精密多軸切削加工に関する研究

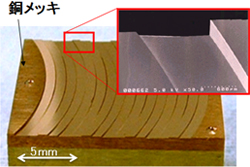

図1 超精密多軸切削による複雑形状ミラーの加工

図2 複雑形状ミラー

機械加工による表面創成に関する研究の一例を紹介します.ここで紹介するのは,工具を多軸制御走査して,精密形状を創成しよういう研究です.

半導体デバイスの製造には,縮小投影型半導体露光装置が用いられます.半導体デバイスの集積度を一層向上させるために,近年,EUV露光装置とよばれる半導体露光装置が提案されました.現在,この実現に向けて,世界的に検討が進められています.このEUV露光装置には,極めて平滑で,形状精度の高い光学素子が必要とされます.また,さまざまな特徴ある形態の光学素子の搭載が計画されています.その一つが複雑形状ミラーです.

この複雑形状を高精度に創成するために,図1に示すように,新規の単結晶ダイヤモンド工具を提案するともに,この工具の多軸走査方法を考案しました.これらの技術を用いることで,図2に示すように,16個の円弧状要素ミラー(幅1mm,長さ15mm)からなる複雑形状ミラーを銅メッキ面上に創成することができました.さらに13nmという短波長光における光学特性を調べたところ,加工したミラーは所望の機能を有していることが確認できました.

参考文献:Takino, H., et al., “5-axis ultraprecision machining of complex-shaped mirrors for extreme ultraviolet lithography system,” Annals of the CIRP, 56(1) (2007), pp. 123-126.

3.2 プラズマを利用した精密加工に関する研究

図3 プラズマを利用した光学面の精密加工装置

図4 レンズ加工の様子

図5 石英ガラス製光学素子

特殊加工による表面創成に関する研究として,以下にプラズマを利用した光学素子の精密加工技術の開発について紹介します.

大気圧下において電極に適切な条件で高周波を印加すると,電極近傍に局在的にプラズマを生成することができます.この原理を利用して,図3に示すような光学素子の精密加工装置を開発しました.この装置では,プラズマと被加工面との化学反応により加工を行います.また,電極を5軸制御することにより,図4のように被加工面の任意の場所にプラズマを接触させることができ,レンズなどの被加工物を精度良く加工することができます.電極を走査するためのNC制御ソフトウエアの開発も行いました.

図5には開発した装置による加工結果の一例を示します.これは,12mm×12mmの領域に3µmの凹みを有する石英ガラス製の光学素子です.形状精精度として40nmPV,表面粗さとして0.5nmRMSを達成しました.このような形状の光学素子の創成は従来の機械加工では困難であり,本技術を適用することで初めて実現できました.なお,この光学素子の加工では,外径0.5mmの微小な電極を用いています.このように微小な電極の実現にもさまざまな技術的工夫を凝らしています.

参考文献:Takino, H., et al., “Fabrication of optics by use of plasma chemical vaporization machining with a pipe electrode,” Applied Optics, 41(19) (2002), pp. 3971-3977.

4.抱負

上記のような研究を通じて,加工学の発展に寄与すると共に,新しい表面創成技術を実現していきたいと考えています.そして,光産業,電子産業,エネルギ産業,医療など幅広い産業分野の発展に貢献していきたいと考えています.